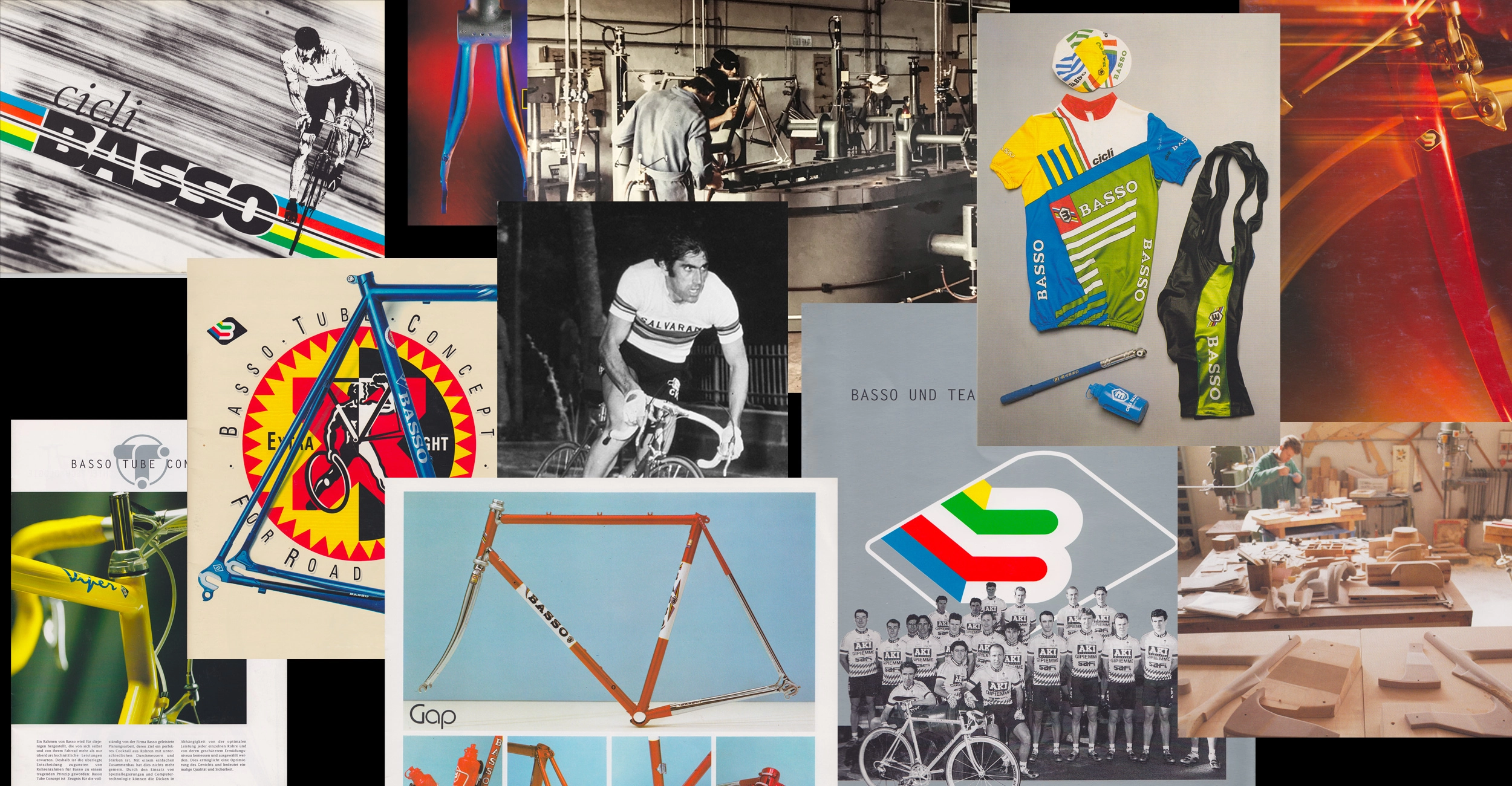

Zona neutrale

Certe vocazioni nascono dalla curiosità. A Rettorgole di Caldogno un paesino della provincia di Vicenza, un ragazzo cresce tra le bici da competizione su cui pedala il fratello maggiore. È la seconda metà degli anni ’70 e il ragazzo rimane affascinato dalla tecnica che si nasconde dietro ogni bicicletta. Vuole usare la tecnica per rendere l’andare in sella un’esperienza migliore. È un innamoramento profondo. Il ragazzo si chiama Alcide Basso.

Nell’officina di casa inizia a saldobrasare, smontare e rimontare, sporcandosi le mani per capire come sono fatte le cose. All’inizio non è altro che un gioco. Da autodidatta si avventura tra materiali e geometrie, tra meccanica ed estetica, tra tecnica e passione. In quegli anni l’approccio dominante nella produzione delle bici è quello artigianale. Alcide sceglie di seguire la stessa direzione e si mette a lavorare nell’officina di casa.

Km 0 – Start

Nel 1977 il destino bussa alla sua porta con la prima particolare commessa: un uomo alto oltre due metri è alla ricerca di qualcuno che realizzi un telaio su misura del suo corpo. Alcide accetta la sfida e vi si butta a capofitto. È l’occasione che aspettava per trasformare la sua passione in qualcosa di concreto e riconoscibile.

Disegna a mano il primo telaio Basso della storia. Fonda la geometria sull’idea che il telaio debba essere l’estensione di un corpo, che la meccanica debba adattarsi alla biologia per esaltarla. È il concetto che farà da architrave alla sua avventura imprenditoriale. Acquista 11 tubi d’acciaio e li assembla nella sua officina. Anni di prove ed errori, di sacrifici e devozione prendono forma attraverso la cura perfezionistica che lo contraddistingue. Il cliente è soddisfatto e il primo telaio costruito da Alcide Basso continuerà a macinare chilometri per i trent’anni successivi. Quel primo prodotto mostra le potenzialità del marchio e fa da traino ad altre commesse, infondendo ad Alcide la fiducia necessaria per aprire la sua officina. Nasce così la Basso.

La maglia bianca entra in gruppo

Fin dagli inizi comprende quanto sia fondamentale avere un metodo di lavoro preciso e un grande rispetto per i materiali e per chi li lavora. Analizza ogni singolo componente e studia come migliorarlo. Alcide mantiene lo sguardo curioso del ragazzino ma decide di renderlo più efficace grazie alla tecnica e all’esperienza. Capisce che deve ingegnerizzare i processi artigianali perché siano più precisi e affidabili.

Affascinato dall’aspetto ingegneristico decide di andare nel paese europeo dove hanno “la meccanica nella zucca”: la Germania. Lì si innamorano di quell’italiano che ragiona come loro, che è affidabile e perfezionista, che non esita a salire in macchina e raggiungere personalmente i clienti in Germania per risolverne i problemi. È la Germania a far decollare la Basso e Alcide rimarrà per sempre grato alla grande nazione “senza cui Basso oggi non sarebbe ciò che è”.

Ventagli

All’epoca, gli anni ’70 e ’80, i telai delle bici erano realizzati in acciaio. Per una resa estetica migliore, spesso venivano cromati ed era proprio la cromatura a costituire il punto debole. Per ottenerla venivano infatti utilizzati degli acidi corrosivi che aggrediscono il metallo per conferirgli l’effetto cromato. Nella costruzione dei telai, parte di questi acidi per la cromatura rimanevano spesso all’interno dei tubi che un po’ alla volta si corrodevano fino a rompersi. Ancora una volta la storia di Basso si conferma fondata sull’osservazione attenta da cui poter sviluppare migliorie. Non è la smania di arrivare primi ma la determinazione a voler essere i migliori nel tempo, studiando soluzioni più efficaci. Alcide vuole produrre “a regola d’arte”.

Restare protetti in gruppo

Una volta ancora la Germania si conferma cruciale. Durante uno dei suoi viaggi di business, Alcide realizza che l’acciaio utilizzato per le auto è più resistente alla ruggine di quello usato in Italia, al contrario di quanto il clima avrebbe fatto pensare. Proprio ispirandosi all’industria automobilistica, Basso ha sviluppato per primo il sistema di protezione dei telai cromati: all’interno dei tubi viene spruzzato manualmente un agente chimico che blocca l’erosione acida. Il sistema si dimostra di valore e Basso diventa il primo ad usarlo, differenziandosi grazie a telai più affidabili e durevoli.

Traguardo volante

Ma anche l’acciaio, nonostante le innovazioni e le migliorie, perde il suo ruolo da protagonista nel mondo delle biciclette. É il suo stesso peso a farlo crollare quando, alla fine degli anni ’80, sulla scena compare l’alluminio. Più leggero e meno complesso da lavorare. Richiede molta attenzione la temperatura a cui viene lavorato, ma dilaga nel mercato e soppianta in breve tempo l’acciaio e le sue complessità tecniche.

GPM di terza categoria vinto

Il punto focale di un telaio Basso non è il materiale, è la persona. Alcide si interroga su come costruire un telaio trasversale, adatto a fisicità diverse. Come armonizzare la meccanica di una bici con la biologia del corpo umano per esaltare le emozioni di guida? È sempre in Germania che il suo approccio trova terreno fertile. Inizia a misurare i corpi di oltre ottocento persone e da quella mole di dati emerge l’equilibrio su cui tarare i telai.

L’importanza del team

Il fattore umano è il fulcro attorno cui ruota la visione di Alcide. Non è solo la volontà di produrre telai capaci di offrire la miglior esperienza di guida ma anche il rispetto e la fiducia verso le persone che assieme a lui contribuiscono quotidianamente alla crescita di Basso. “Non si fa nulla da soli” e Alcide ne è pienamente consapevole. Sono i tecnici che tramandano il sapere artigianale, sono loro le mani che permettono a Basso di alzare l’asticella dei propri telai. La progettualità è tecnica, la realizzazione avviene a mano.

Gli stessi processi produttivi vengono tarati sulla stanchezza dei tecnici specializzati che devono realizzarli, così da prevederne gli errori. Le lavorazioni scelte tengono conto della salute dei lavoratori, come nel caso delle verniciature che Basso sviluppa: devono proteggere il telaio senza danneggiare la salute dei verniciatori. I materiali evolvono, il metodo di costruzione rimane più o meno invariato. Si testa ossessivamente ogni nuovo prodotto per perfezionarne la qualità, che sia in laboratorio nella nebbia salina o in sella a pedalare sui terreni più accidentati. Solo così si crea qualcosa capace di durare nel tempo

Il gregario

Così, mentre la quasi totalità dei produttori si butta a capofitto sull’alluminio, Alcide gioca d’anticipo e a inizio anni ’90, parallelamente alla produzione di telai in alluminio, comincia a studiare un altro materiale: il carbonio. Nel settore delle biciclette sono le congiunzioni e l’incollaggio a farla da protagonista ma spesso i telai si rompono e il carbonio è costoso.

Alcide indirizza la sua attenzione sulle soluzioni mono-scocca, adattandole alle geometrie di Basso. Lavora con partner giapponesi, con i quali condivide la visione perfezionistica e la cura per il dettaglio. Capisce ben presto che, anche se i materiali cambiano, il valore sta nella manualità di chi li interpreta. Il metodo viene perfezionato ma i telai, anche con l’avvento del carbonio, continuano ad essere realizzati a mano.

La fuga dove tutti collaborano

In una particolare contaminazione tra la visione creativa ed estetica italiana, l’approccio ingegneristico tedesco e il perfezionismo nipponico Basso trova la propria identità. Immaginare con ambizione ma lavorare umilmente, mettendo tutto in costante discussione. Provare, sbagliare, osservare, confrontarsi e provare di nuovo, finché non si raggiunge il risultato.

Il dialogo con realtà diverse, anche esterne al mondo della bici, viene portato avanti su più fronti. Ad esempio, il primo telaio in carbonio prodotto da Basso viene inviato all’Università di Graz per essere sottoposto a numerosi test da cui nascerà anche una tesi di laurea sulla torsione e flessione dei telai carbonio. Il gioco di squadra è fondamentale, l’arricchimento reciproco.

Il falsopiano

Allo stesso tempo Alcide vuole valorizzare Basso attraverso il tempo: non solo costruendo telai duraturi ma anche sviluppando tecnologie ad un ritmo sostenibile. In un modello economico sempre più accelerato e vorace Basso sviluppa tecnologie che restano invariate per almeno tre anni, andando in direzione opposta all’obsolescenza programmata attraverso cui l’industria fa aumentare i profitti sperperando risorse e spingendo i clienti a comprare prodotti che saranno vecchi dopo pochi mesi

Trovando il nostro ritmo

La direzione che orienta i progressi di Basso è sempre quella dell’offrire la migliore esperienza di guida. Per farlo l’azienda inizia a sviluppare internamente i componenti oltre che i telai.

Quest’ultimi ormai sono giunti ad un livello di messa a punto difficile da elevare, così l’approccio di Basso diventa olistico. Non è la ricerca delle prestazioni estreme, di un peso inferiore, di un’aerodinamicità migliore. È la volontà di offrire la migliore esperienza di guida a chiunque voglia salire in sella. Se Basso sviluppa un nuovo pedale il principio non è creare un pedale più leggero, ma creare il pedale migliore su cui pedalare.

Negli anni si sviluppa un ecosistema aziendale che accresce il valore di Basso che nei confronti dell’innovazione cerca sempre la propria interpretazione. La componentistica esalta il telaio, per questo viene realizzata ad hoc. L’intera azienda rimane votata alla missione originaria di quel ragazzo che guardando le bici da corsa del fratello si chiedeva curioso come crearne di migliori.

Una lunga corsa

Questa la strada fatta in quattro decenni, che ha preparato il terreno al futuro. Alcide è ancora la colonna portante dell’azienda e continua a lavorare con la stessa curiosità, lo stesso entusiasmo, la stessa umiltà. Si sporca ancora le mani perché, come dice lui, “io sono e sarò sempre un operaio”.

Un operaio che da quarant’anni lavora per rendere un giro in bici, che sia una gara professionistica o una passeggiata della domenica, un’esperienza migliore.